FLOW 製造の流れ

モーター製造で行うヒュージング作業とは?

モーター製作においては、電線の接続方法が製品の性能や信頼性を左右します。安定した品質を保ちながら、生産効率やコスト削減も求められる中で、ヒュージングは他の圧着方法と比較して、安定した品質を実現しつつ生産性の向上につなげることができます。今回はヒュージングについての基本情報に加え、ヒュージングによるコスト削減についても解説いたします。

ヒュージングとは

ヒュージングとは、電極間の対象物に電流を流すことで発生する、抵抗発熱を利用した接合方法です。モーター製作における電線と圧着スリーブの接続に広く用いられ、安定性の高い電気的接続と高品質な仕上がりを実現します。従来の圧着加締め作業では必須だった電線の被膜剥ぎが不要であり、工程短縮と品質安定化が可能です。

ヒュージングの仕組み

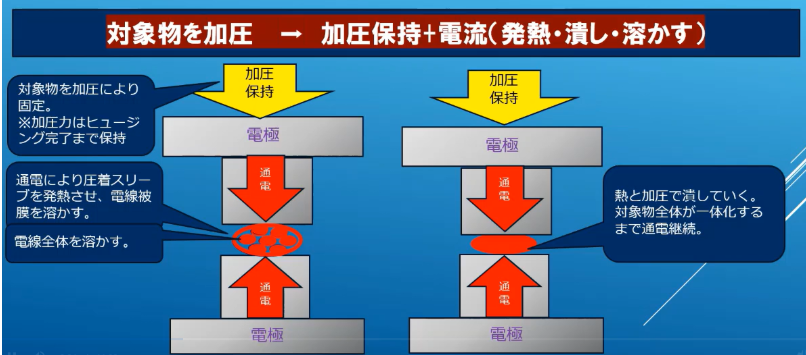

ヒュージングは図1のように対象物を加圧し、加圧状態を保持したまま電流を流すことで接合します。

加圧と固定

対象物(電線と圧着スリーブ)を加圧し、固定いたします。この加圧はヒュージングが完了するまで保持されます。

通電と発熱

通電することで圧着スリーブを発熱させ、電線皮膜を溶かします。発熱により電線被膜が溶けた後、さらに電線全体が溶かされます。熱と加圧によって対象物を潰していき、対象物全体が一体化するまで通電を継続します。

図1. ヒュージングの仕組み

※スリーブの大きさや電線の本数によっては、通電を数回に分けて行う場合もあります。

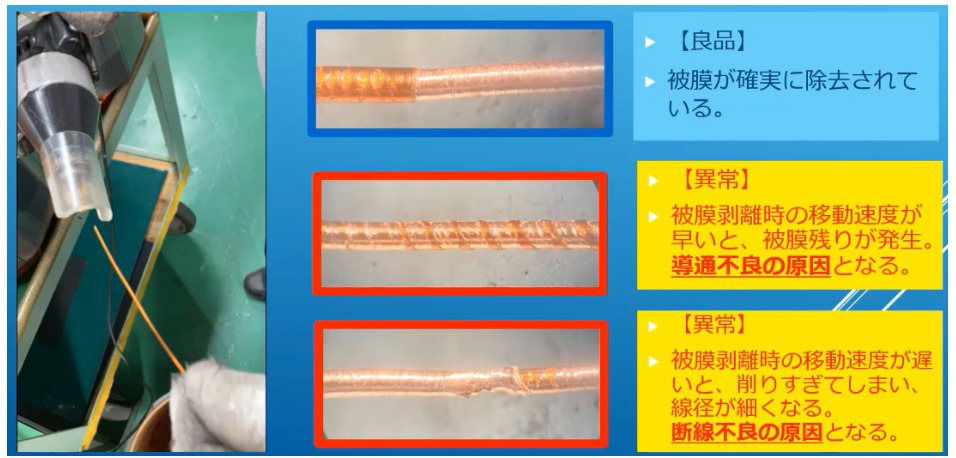

従来の圧着加締め作業との比較

従来、電線と圧着スリーブの接続には圧着機を使用した「圧着加締め作業」が行われておりました。圧着作業では、導体の接続面積を確保するために、電線の被膜剥ぎ(剥離)が必要です。この被膜剥ぎ作業には、被膜剥力機を使用し、電線を1本ずつ処理しますが、下記のように皮膜剥離時に不良が発生することがあります。

図2. 皮膜剝離時の不良の原因

一方で、ヒュージングの場合は、この電線被膜剥ぎが不要になる点が大きなメリットです。ヒュージングは、溶接時に通電と加圧により被膜の除去を同時に行い、事前に被膜を剥離することなく、圧着スリーブと直接接合することが可能です。

但し、ヒュージングは条件出しが難しいのがデメリットです。加圧力や通電量が大きすぎると断線が発生する恐れがあります。逆に加圧力や通電量が不足すると、皮膜残りによる導線不良が発生します。

ヒュージングの条件だしと評価

上述の通り、ヒュージングのデメリットとして、条件出しが難しい点が挙げられます。そのため、品質を安定させるためには緻密な条件設定と評価が不可欠です。

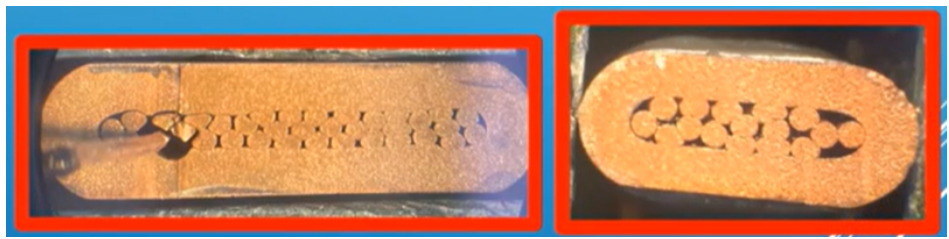

条件出し(設定電流・通電時間・パルゼーション回数等)については、焦げ具合や溶け状態を確認しながら調整を行う必要があります。またヒュージング後の状態はワイヤ―カットなどで確認を行います。条件設定は導通確認後、断線や引き抜き強度等で問題がないと判断ができるまで上記を繰り返し行います。

条件出しが不完全の場合、下記のように抜け・導線不良が発生します。

図3. 抜け・導線不良の例

図4. 正常なヒュージングの例

電線二本持ち化によるコスト削減

ヒュージング機を導入したことで、当社では電線2本持ち化を実現いたしました。電線2本持ち化とは、従来太線1本で対応していたものを、細線2本に置き換える製造手法になります。

細線にすることで巻き線したコイルが柔らかくなり、作業者にとって扱いやすくなるというメリットが生まれます。また、コイルの整形もしやすくなり、結果としてコスト削減にもつながります。

通常であれば、電線が2本になると口出し線が倍増し、その分の被膜剥ぎが必要となりますが、ヒュージングでは、被膜剥ぎが不要となるため、電線2本持ち化によるコスト削減が実現いたしました。

モーター製造・組立なら逢鹿電工まで

逢鹿電工では、ヒュージングなど、モーター製造に関わる作業に関して、コスト削減や品質向上のためのご提案を行っております。また、モーター巻き線・ステータ巻き線の製造だけでなく、モーター製造・組立まで一貫して対応しています。お客様のニーズに合わせて、モーターの製造を行い、品質を担保した製品を納入することが可能ですので、モーター製造に関することは、お気軽にご相談ください。